В мире материалов постоянно происходят революции, и одна из самых впечатляющих за последние десятилетия – появление и стремительное развитие углеродного волокна, или карбона. Этот материал, получивший свое название благодаря основе из атомов углерода, объединенных в длинные цепи, поражает своими уникальными свойствами. Легкость, прочность, устойчивость к коррозии и возможность принимать практически любую форму сделали его незаменимым во многих высокотехнологичных отраслях. Историки технологий и инженеры называют карбон одним из ключевых материалов XXI века, способным изменить наш мир. Но что же это такое, как его получают, и почему он вызывает такой ажиотаж?

Карбон: что это за материал и почему он стал сенсацией?

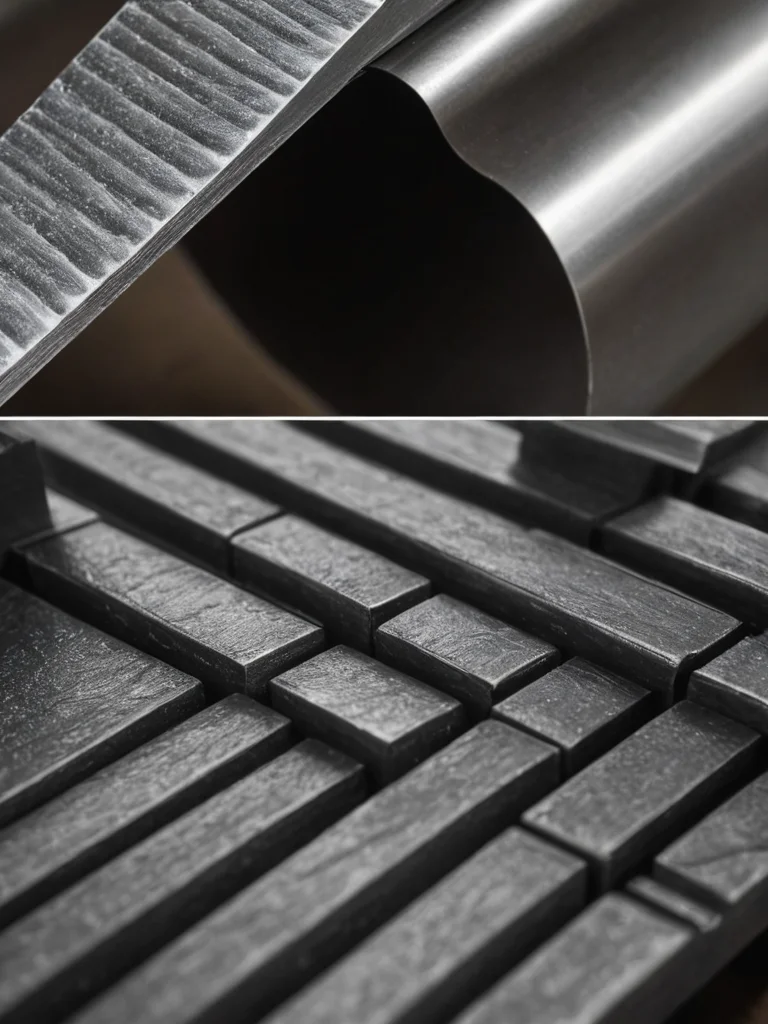

Углеродное волокно – это композитный материал, состоящий из тончайших нитей, на 90% и более состоящих из атомов углерода. Эти нити, толщиной всего в несколько микрон (примерно в 5-10 раз тоньше человеческого волоса), обладают невероятной прочностью на разрыв. Чтобы понять масштаб, представьте себе нить из углеродного волокна, способную выдержать нагрузку в несколько килограммов, при этом будучи практически невесомой. Этот феномен обусловлен особой кристаллической структурой атомов углерода, которые в волокне расположены в виде длинных, параллельных цепочек, образуя прочную сетку. Историки науки отмечают, что первые исследования углеродных волокон начались еще в середине XX века, когда ученые пытались найти новые, более эффективные материалы для аэрокосмической отрасли. Однако лишь к концу столетия технологии производства достигли уровня, позволяющего выпускать углеродное волокно в промышленных масштабах с приемлемой стоимостью.

Сенсационность карбона заключается в его уникальном сочетании свойств, которые превосходят традиционные конструкционные материалы, такие как сталь или алюминий. Во-первых, это его исключительная прочность при очень низком весе. Плотность углеродного волокна составляет примерно 1.5-1.8 г/см³, в то время как плотность стали – около 7.8 г/см³, а алюминия – 2.7 г/см³. Это означает, что изделия из карбона могут быть в несколько раз легче стальных или алюминиевых аналогов при сравнимой или даже большей прочности. Во-вторых, карбон обладает высокой жесткостью – он мало деформируется под нагрузкой. В-третьих, он не подвержен коррозии, что делает его идеальным для использования в агрессивных средах, например, в морском деле или химической промышленности. Кроме того, карбоновые конструкции отлично поглощают вибрации и обладают высокой усталостной прочностью, что также является важным преимуществом.

Почему же он стал сенсацией? Ответ кроется в возможностях, которые он открывает. Представьте автомобиль, который весит вдвое меньше, но при этом стал гораздо прочнее. Это означает лучшую динамику, меньший расход топлива и повышенную безопасность. Или самолет, который благодаря снижению веса может перевозить больше грузов или летать дальше. Эти и многие другие преимущества делают карбон материалом, который не просто улучшает существующие технологии, но и позволяет создавать совершенно новые продукты и решения. Ученые-материаловеды подчеркивают, что с момента своего появления на рынке, карбон неуклонно набирает популярность, вытесняя традиционные материалы там, где важны вес, прочность и долговечность.

Как производят углеродное волокно: от нити до суперматериала

Процесс производства углеродного волокна – это сложная и многоступенчатая технология, требующая высокой точности и контроля. Основой для углеродного волокна служат так называемые прекурсоры – длинные органические молекулы, обычно на основе полиакрилонитрила (ПАН). Именно ПАН является наиболее распространенным сырьем, хотя иногда используются и другие материалы, например, вискоза или нефтяной пек.

Первый этап – это стабилизация. Прекурсорные нити подвергаются термической обработке в среде, богатой кислородом, при температуре около 200-300 °C. На этом этапе происходит окисление молекул ПАН, что предотвращает их плавление на последующих этапах и подготавливает их к более высоким температурам. Процесс стабилизации формирует в структуре волокна кольцевые структуры, которые важны для последующей карбонизации.

Следующий, самый критический этап – это карбонизация. Стабилизированные нити помещаются в печь, где температура постепенно повышается до 1000-1500 °C в безвоздушной среде (обычно в атмосфере инертного газа, такого как азот или аргон). При таких высоких температурах молекулы ПАН начинают терять атомы водорода и азота, оставляя только прочно связанные атомы углерода, которые образуют кристаллическую решетку волокна. На этом этапе формируется основная прочность и жесткость материала. В зависимости от температуры и времени воздействия, а также исходного прекурсора, можно получать волокна с различными свойствами – более прочные или более жесткие.

После карбонизации волокна могут подвергаться дополнительной обработке – графитизации. Этот процесс включает повышение температуры до 2000-3000 °C, что приводит к более упорядоченной ориентации кристаллических структур углерода. Графитизированные волокна обладают еще большей жесткостью, хотя их прочность на разрыв может немного снизиться. Графитизация является более энергоемким процессом и применяется для получения высокомодульных (очень жестких) углеродных волокон.

Завершающий этап – поверхностная обработка и нанесение покрытий. Для улучшения адгезии (сцепления) с полимерной смолой, которая используется в качестве связующего в композитных материалах, поверхность углеродных волокон модифицируют. Обычно это достигается путем легкого окисления поверхности. После этого на волокна наносится защитное покрытие, например, эпоксидная смола, чтобы предотвратить их повреждение при дальнейшем обращении. Затем готовые нити углеродного волокна сматываются в бобины или переплетаются в ткани различной структуры (например, саржевое, полотняное или жаккардовое плетение).

Именно эти нити и ткани затем используются для создания композитных материалов. Углеродное волокно само по себе – это лишь компонент. Его истинная сила раскрывается, когда оно пропитывается связующим веществом, чаще всего эпоксидной смолой, и формируется в готовое изделие. Этот процесс, называемый формованием, также требует точного контроля температуры и давления. Таким образом, от скромной полимерной нити до прочного и легкого листа карбона – каждый этап производства играет свою уникальную роль в создании этого удивительного материала.

Где применяется карбон: от гоночных болидов до космических кораблей

Уникальное сочетание легкости, прочности и возможности принимать сложнейшие формы сделало углеродное волокно желанным материалом практически во всех сферах, где важен каждый грамм веса и каждый процент прочности. Пожалуй, наиболее ярким примером, где карбон стал настоящей революцией, является автомобильная промышленность, особенно в сегменте спортивных автомобилей и гоночных болидов.

Формулы-1 – это апофеоз инженерной мысли, и карбон играет там ключевую роль. Шасси болидов, кузовные панели, аэродинамические элементы – все это изготавливается из композитов на основе углеродного волокна. Это позволяет снизить вес машины, улучшить ее управляемость, увеличить скорость на поворотах и обеспечить максимальную безопасность пилота в случае аварии. Карбоновые монококи (несущие конструкции кузова) способны выдерживать колоссальные ударные нагрузки, рассеивая энергию удара. По оценкам инженеров, современные болиды Формулы-1 более чем на 90% состоят из карбоновых композитов.

Но карбон не ограничивается только миром автоспорта. В серийном автомобилестроении он также находит все большее применение. Производители используют карбоновые детали для снижения общего веса автомобиля, что напрямую влияет на расход топлива и экологичность. Из карбона изготавливают крыши, капоты, двери, элементы подвески и даже диски. Конечно, пока что это удел дорогих спортивных и премиальных моделей, но тенденция к более широкому использованию материала очевидна.

Авиационная промышленность – еще одна область, где карбон стал настоящим прорывом. Современные самолеты, такие как Boeing 787 Dreamliner или Airbus A350 XWB, имеют более 50% композитных материалов в своей конструкции, значительная часть которых – углеродное волокно. Использование карбона позволяет существенно снизить вес самолета, что приводит к экономии топлива до 20-30% на дальних рейсах. Это не только снижает эксплуатационные расходы, но и уменьшает вредные выбросы в атмосферу. Кроме того, карбоновые конструкции более устойчивы к усталости и коррозии, что увеличивает срок службы самолета и снижает затраты на его обслуживание.

Космическая отрасль также активно использует преимущества карбона. Корпуса ракет, спутников, межпланетных аппаратов, солнечные батареи, элементы антенн – везде, где требуется максимальная прочность при минимальном весе, применяется углеродное волокно. Например, разгонные блоки ракет-носителей, изготовленные из карбона, легче своих металлических предшественников, что позволяет вывести на орбиту больше полезной нагрузки. Даже в скафандрах космонавтов используются элементы из углеродных композитов для обеспечения прочности и защиты.

Другие области применения карбона включают:

- Спортивный инвентарь: велосипедные рамы, теннисные ракетки, клюшки для гольфа, лыжи, хоккейные клюшки – все это стало легче, прочнее и эффективнее благодаря карбону.

- Медицина: изготовление протезов, ортопедических изделий, хирургических инструментов. Биосовместимость и легкость делают карбон идеальным материалом для медицинских имплантатов и устройств.

- Строительство: элементы мостов, армирование бетона, фасадные панели. Карбоновые композиты используются для создания легких и прочных конструкций, а также для ремонта и усиления существующих сооружений.

- Производство электроники: корпуса ноутбуков, смартфонов, дронов. Карбон придает устройствам премиальный вид, прочность и легкость.

- Судостроение: корпуса яхт, мачты, элементы парусного вооружения. Устойчивость к морской воде и высокая прочность делают карбон привлекательным для морского применения.

Этот список постоянно расширяется, поскольку инженеры и дизайнеры находят все новые и новые способы использовать невероятные свойства углеродного волокна.

Карбон против стали и алюминия: в чем секрет его превосходства?

Чтобы понять, почему углеродное волокно так высоко ценится, необходимо провести прямое сравнение его свойств с традиционными конструкционными материалами, такими как сталь и алюминий. Хотя сталь и алюминий имеют долгую историю использования и множество преимуществ, карбон часто оказывается на голову выше по ключевым параметрам, особенно в контексте современных высокотехнологичных задач.

Прочность на разрыв: Это, пожалуй, самый впечатляющий показатель. Углеродное волокно обладает одной из самых высоких удельных прочностей на разрыв среди всех известных материалов. В зависимости от типа волокна и способа его укладки, этот показатель может в 5-10 раз превышать прочность стали и в 3-4 раза – прочность алюминия. Это означает, что для достижения одинаковой прочности потребуется гораздо меньше карбона, чем стали или алюминия, что и обеспечивает выигрыш в весе.

Удельная прочность (прочность/вес): Когда мы говорим о прочности в расчете на единицу веса, карбон становится абсолютным лидером. Сталь, будучи очень прочной, еще и очень тяжелой. Алюминий легче стали, но уступает карбону по прочности. Карбон же предлагает наилучшее соотношение прочности и веса, что критически важно для аэрокосмической, автомобильной и спортивной отраслей.

Жесткость (модуль Юнга): Жесткость материала определяет его способность сопротивляться деформации под нагрузкой. Углеродное волокно может быть изготовлено с очень высоким модулем упругости, значительно превосходящим алюминий и даже многие виды стали. Это означает, что детали из карбона будут меньше изгибаться и деформироваться, сохраняя свою форму и функциональность даже при значительных нагрузках.

Коррозионная стойкость: Сталь, как известно, подвержена ржавчине, а алюминий может корродировать в агрессивных средах, особенно в присутствии солей. Карбоновое волокно, будучи химически инертным, практически не подвержено коррозии. Это делает его идеальным выбором для использования в морской среде, химической промышленности или в условиях повышенной влажности, где сталь и алюминий быстро приходят в негодность.

Усталостная прочность: Детали, подвергающиеся многократным циклическим нагрузкам (например, элементы подвески автомобиля или крылья самолета), подвержены усталости – постепенному накоплению микроповреждений, ведущих к разрушению. Карбоновые композиты, благодаря своей структуре, часто обладают лучшей усталостной прочностью по сравнению со сталью и алюминием, что продлевает срок службы изделий.

Термическая стабильность: Карбоновые волокна могут выдерживать высокие температуры без существенной потери прочности, особенно те, что прошли процесс графитизации. Это позволяет использовать их в условиях повышенных температур, где металлы могут начать терять свои механические свойства.

Возможности формования: Одно из ключевых преимуществ карбона – возможность создавать из него детали сложной формы. Углеродные ткани, пропитанные смолой, легко принимают форму пресс-форм, позволяя изготавливать аэродинамические элементы, корпуса сложной конфигурации и другие детали, которые было бы очень сложно или невозможно получить из металла традиционными методами.

Недостатки и ограничения: Конечно, у карбона есть и свои минусы. Основной недостаток – это его более высокая стоимость производства по сравнению со сталью и алюминием. Сложный и энергоемкий процесс изготовления делает карбоновые изделия дороже. Кроме того, при ударных нагрузках, особенно точечных, карбон может быть более хрупким, чем металлы. Он склонен к образованию трещин, которые могут распространяться под нагрузкой. Ремонт карбоновых изделий также сложнее и дороже, чем ремонт металлических деталей.

Сравнение в таблице:**

- Материал | Удельная прочность | Удельная жесткость | Коррозионная стойкость | Стоимость

- Сталь | Средняя | Средняя | Низкая (подвержена коррозии) | Низкая

- Алюминий | Высокая | Средняя | Средняя (подвержен окислению) | Средняя

- Карбон | Очень высокая | Очень высокая | Очень высокая | Высокая

Таким образом, превосходство карбона заключается в его исключительной легкости и прочности, которые позволяют добиваться лучших показателей в скорости, эффективности и безопасности. Несмотря на высокую стоимость, его уникальные свойства оправдывают применение там, где эти качества являются критически важными.

Будущее карбона: какие открытия ждут нас впереди?

Углеродное волокно уже сегодня является материалом, который меняет многие отрасли, но его потенциал далеко не исчерпан. Ученые и инженеры по всему миру работают над совершенствованием технологий производства и поиском новых областей применения карбона. Будущее этого материала обещает быть еще более захватывающим, чем его прошлое.

Одним из главных направлений развития является дальнейшее удешевление производства. Сегодня высокая стоимость остается основным барьером для более широкого распространения карбона. Исследователи активно работают над поиском более дешевых прекурсоров, оптимизацией энергозатратных этапов производства, таких как карбонизация и графитизация, а также разработкой более эффективных методов формования композитных материалов. Успехи в этой области могут сделать карбон доступным для массового потребителя, открывая двери для его применения в более широком спектре продуктов, от бытовой техники до строительных материалов.

Другое важное направление – это создание «умных» карбоновых композитов. Ученые работают над интеграцией в структуру карбона различных датчиков, электронных компонентов или даже самовосстанавливающихся элементов. Представьте себе карбоновый корпус автомобиля, который может самостоятельно диагностировать повреждения или менять свои аэродинамические свойства в зависимости от дорожных условий. Или мост из карбона, который в реальном времени отслеживает нагрузки и сигнализирует о необходимости обслуживания.

Разработка новых типов углеродных волокон также является перспективным направлением. Исследуются новые прекурсоры, позволяющие получать волокна с еще более выдающимися характеристиками – сверхвысокой прочностью, термостойкостью или электропроводностью. Например, углеродные нанотрубки и графен, являющиеся аллотропными модификациями углерода, обладают колоссальным потенциалом и могут быть использованы для создания композитов нового поколения с беспрецедентными свойствами.

Перспективы применения карбона в аэрокосмической отрасли продолжают расти. Планируется увеличение доли композитных материалов в конструкции будущих самолетов, космических кораблей и спутников. Это позволит снизить вес аппаратов, увеличить их дальность полета, грузоподъемность и маневренность. Исследуются возможности использования карбона для создания больших космических конструкций, таких как солнечные паруса или антенные рефлекторы, которые должны быть легкими и прочными.

В автомобильной промышленности ожидается дальнейшее распространение карбоновых компонентов, особенно в электромобилях, где снижение веса критически важно для увеличения запаса хода. Также активно исследуются методы быстрого и дешевого ремонта карбоновых деталей, что может снять еще одно ограничение на их использование.

Медицина – еще одна область, где будущее карбона выглядит многообещающим. Биосовместимые карбоновые имплантаты, персонализированные протезы, легкие и прочные медицинские инструменты, системы доставки лекарств – все это лишь некоторые из направлений, где карбон может сыграть решающую роль.

В строительстве карбоновые композиты могут использоваться для создания долговечных, легких и сейсмостойких конструкций. Разрабатываются технологии армирования бетона углеродным волокном, что позволит создавать более прочные и долговечные здания и сооружения, устойчивые к внешним воздействиям.

Подытоживая, можно сказать, что углеродное волокно – это не просто один из многих современных материалов. Это материал, который открывает новые горизонты, позволяя инженерам и дизайнерам решать задачи, которые еще недавно казались невыполнимыми. Путь от первых экспериментов до современных высокотехнологичных применений был долгим, но он только начался. Мы стоим на пороге эры, где карбон, возможно, станет таким же привычным, как сталь или пластик, только гораздо более совершенным.